- דגם: VK-TFS-005U

- ספק כוח: AC220V 50/60HZ יחיד פאזה

- צריכת חשמל: 2.6Kw

- לחץ אוויר עבודה: 0.6Mpa

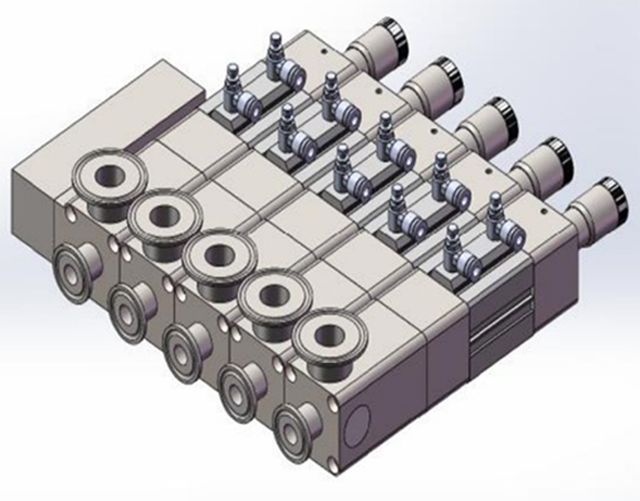

- משאבת מילוי: 5 סטים של משאבות קרמיקה

- חומר מתאים: תמצית או מוצרים כמו מים

- חומר צינור מתאים: PE (צריך לקבל תחילה דגימות צינור רצועות לבדיקת מכונה)

- טווח מילוי: 0.3-10 מ"ל דיוק מילוי: ±0.5%

- מקסימום אורך איטום.: 140 מ"מ מקסימום. גובה: 120 מ"מ

- תכולה: 15-20 רצועות צינור/דקה

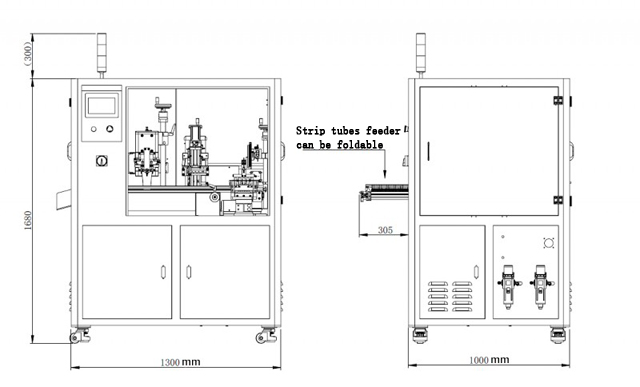

- מידות: 1300*1300*1950 מ"מ

- גודל אריזה: 1450*1350*1890 מ"מ

- משקל ברוטו: 514 ק"ג

- קוד HS: 84223090

מכונות איטום צינורות פלסטיק משמשות בקו ייצור לאטימה הרמטית של צינורות פלסטיק המכילים מוצרי נוזל או ג'ל שונים, לרבות מרכיבי מזון, מוצרי קוסמטיקה, דבקים וקרמים פרמצבטיים ותרופות.

צינורות פלסטיק אטומים במספר דרכים בהתאם לסוג חומר הצינור והמוצר הכלול בצינור. שיטות האיטום כוללות איטום באוויר חם, איטום קולי, איטום דחף ואפשרויות איטום בלסת חמה.

לדוגמה, צינורות מרוכבים עשויים משילוב של אלומיניום דק וחומרים פלסטיים המשולבים יחדיו ליצירת צינור חזק וגמיש. צינורות מסוג זה משמשים בדרך כלל כשפופרות למשחת שיניים, שהם כנראה סוגי הצינורות הפופולריים ביותר שנרכשים מדי יום על ידי צרכנים מחנויות ומסופרמרקטים.

פרמטרים בסיסיים

- דגם: VK-TFS-005U

- ספק כוח: AC220V 50/60HZ יחיד פאזה

- הספק: 2.6 קילוואט

- לחץ אוויר עבודה: 0.6Mpa

- משאבת מילוי: 5 סטים של משאבות קרמיקה

- חומר מתאים: תמצית או מוצרים כמו מים

- חומר צינור מתאים: PE (צריך לקבל תחילה דגימות צינור רצועות לבדיקת מכונה)

- טווח מילוי: 0.3-10 מ"ל

- דיוק מילוי: ±0.5%

- מקסימום אורך איטום.: 140 מ"מ

- מקסימום גובה: 120 מ"מ

- תכולה: 15-20 רצועות צינור/דקה

- מידות: 1300*1300*1950 מ"מ

- גודל אריזה: 1450*1350*1890 מ"מ

- משקל ברוטו: 514 ק"ג

- קוד HS: 84223090

- גוף המכונה: 304# נירוסטה

תהליך העבודה של מילוי ואיטום צינורות

צינורות ריקים נישאים למכונת מילוי שפופרות פתוחות ומוחזקים במיכל להזנה אוטומטית למכונת המילוי. במקרים מסוימים, ניתן להוסיף צינורות עם קצוות פתוחים למכונות המילוי ביד עבור ריצות קטנות יותר וייצור דגימות בדיקה. קווי ייצור מסוימים משתמשים במכונות רובוטיות במהירות גבוהה כדי להעמיס צינורות לתוך הדיסקיות של מכונות המילוי.

ברגע שצינור מוצב זקוף עם קצהו הפתוח למעלה לתוך פאק, זרבובית מורידה אל הקצה הפתוח של הצינור כדי לנשוף אוויר מיונן לתוך הצינור כדי להסיר פסולת, אשר מוסרת לאחר מכן באמצעות ואקום.

לאחר מכן, הצינור מוכן למילוי וזרבובית תרד אל הקצה הפתוח של הצינור כדי להפיץ את המוצר בצורה נקייה, תוך שמירה על רמת המוצר בצינור כדי למנוע מגע עם המוצר וכדי לשמור על אזור האיטום של הצינורית. צינור נקי וללא התזות מוצר.

לאחר מילוי הצינור בכמות הנכונה של המוצר, הוא יועבר למכונת איטום צינורות פלסטיק בה נשפף בזהירות אוויר חם סביב הקצה הפתוח של הצינור כדי לרכך את הפלסטיק.

לאחר מכן, הצינור ימשיך להיאטם, כאשר לסתות איטום יצמידו את קירות הפלסטיק החמים של הצינור יחד. מכיוון שקצה הצינור התחמם על ידי אוויר חם, שני הדפנות ירתכו יחד תוך שמירה על שני הצדדים יחד ואטום את הצינור סגור.

לעתים קרובות ניתן להרכיב ללסתות איטום חמות עם חותמות ניתנות לשינוי כדי להטביע קוד אצווה, תאריך יצירה או תאריך שימוש עד/תפוגה בחותם הפלסטיק המכווץ.

לאחר מכן, הצינור יעבור לקיצוץ שבו כל עודף פלסטיק ייחתך מהאטימה כדי להשאיר מראה וגימור אסתטי נקי לצינור. לאחר מכן ניתן לעבור בדיקה של צינורות מוגמרים לפני שהם ארוזים באריזה נוספת, כגון קופסאות או אריזות ממותגות.

חלקים עיקריים:

לוח מגע: WEINVIEW, סין טייוואן

מתג פוטואלקטרי: אומרון, יפן

PLC מכונה: מיצובישי יפן

משאבות קרמיקה מסך מגע ו-PLC: Coolmay China

מנוע סרוו ונהג: ליצ'ואן סין

מנוע צעד ונהג: Leadshine China

צילינדר ושסתום סולנואיד: AirTac TaiWan

תכונות

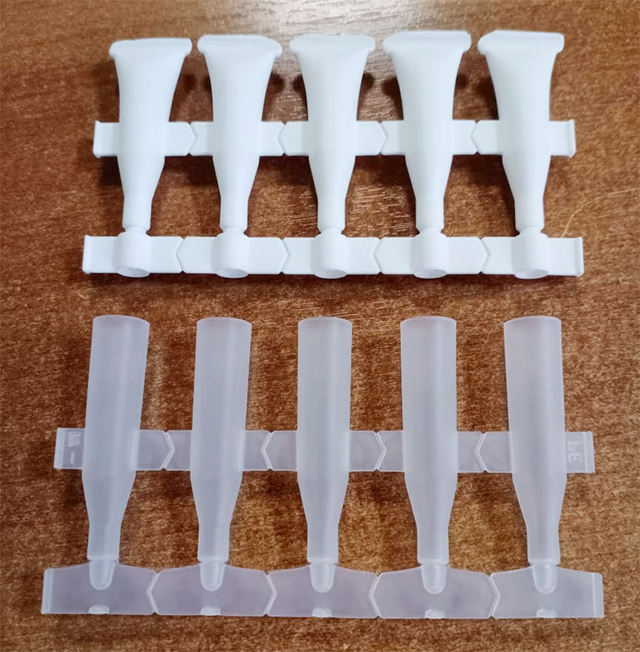

- המכונה תוכננה במיוחד עבור צינורות 5 ב-1, מתאימה לייצור המוני של צינורות 5 ב-1.

- הזנה ידנית של צינורית, מילוי אוטומטי, איטום, קיצוץ קצה.

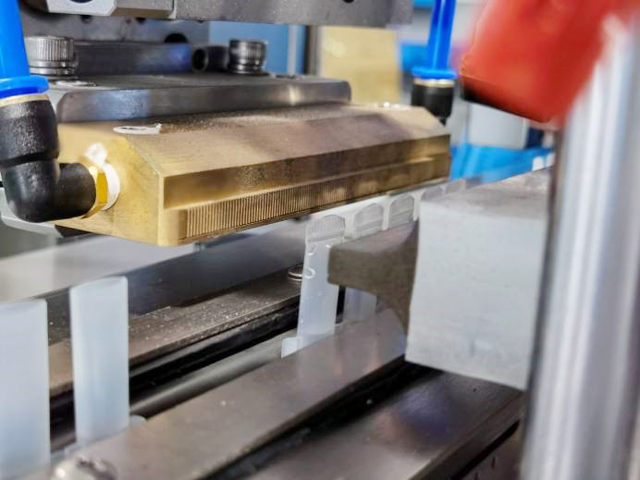

- מאמץ טכנולוגיית איטום קולי, אין צורך בזמן חימום, איטום יציב ומסודר יותר, ללא עיוות ושיעור דחייה נמוך פחות מ-1%.

- מחקר ופיתוח עצמאי לתיבת בקרה חשמלית דיגיטלית אולטראסונית אוטומטית, אין צורך להתאים את התדר באופן ידני, עם פונקציית פיצוי אוטומטי כוח, הימנעות מהפחתת הספק לאחר שימוש ממושך. יכול להתאים את הכוח בחופשיות על סמך חומר וגודל צינור, יציב ומזער את שיעור התקלות, להאריך את תוחלת החיים מאשר קופסת החשמל הרגילה.

- PLC עם מערכת בקרת מסך מגע, המספקת חווית הפעלה ידידותית.

- עשוי מפלדת אל-חלד 304, עמידות לחומצה ולאלקלי, עמידות בפני קורוזיה.

- מצויד סטנדרטי במערכת מילוי משאבה פריסטלטית, מילוי דיוק גבוה, מתאים למילוי נוזלי.

- ללא צינור, ללא מילוי, ללא צינור, ללא פונקציית איטום, הפחתת המכונה ואיבוד עובש.

- מערכת אינדקס מצלמת יכולה להתמקם בדיוק עבור שש תחנות עבודה.

דוגמאות

כיצד פועל ריתוך (איטום) אולטראסוני?

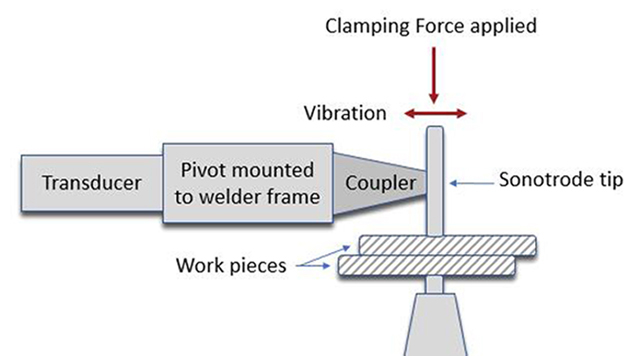

ריתוך אולטראסוני הוא תהליך המשמש לחיבור שני חלקי פלסטיק יחד ליצירת מכלול חזק ומוגמר. התהליך מסתמך על תנודות בתדר גבוה (אולטרא-קולי) שנוצרות ומופעלות על החלקים באמצעות צופר. הריתוך מתרחש כאשר הרעידות נספגות בממשק בין שני החלקים, מה שיוצר חיכוך וגורם לפלסטיק להימס. הרעידות האולטראסוניות נוצרות על ידי סדרה של רכיבים, כולל ספק הכוח, הממיר, המאיץ והצופר, אשר בסופו של דבר מספקים את הרטט המכאני לחלקים.

תפקידו של ספק הכוח הוא להמיר את מתח הקו הנכנס (ב-50 או 60 הרץ) לתדר חדש. האנרגיה החשמלית הזו נשלחת לממיר, שכפי שהשם מרמז, ממירה את האנרגיה החשמלית לרעידות מכניות. הממיר מורכב מדיסקים קרמיים פיזואלקטריים, המתרחבים ומתכווצים בקצב האנרגיה החשמלית המסופקת. עוצמת הרעידות מכונה משרעת, מונח שהופך חשוב מאוד כאשר מציינים מערכת אולטרסאונד עבור יישום נתון. לאחר מכן הרעידות מועברות דרך המאיץ, מה שבדרך כלל מגדיל את המשרעת בכפולה קבועה מראש, הידועה גם בשם רווח. לבסוף, משרעת הפלט של המאיץ מועברת דרך הצופר, שם ניתן להעביר אותה לחלקי הפלסטיק. השילוב של ממיר, מאיץ וצופר מכונה בדרך כלל מחסנית קולי.

כדי להעביר את הרעידות לחלקים, הערימה ממוקמת במפעיל, מערכת מכנית המיישמת את האלמנט הקריטי הבא של ריתוך קולי: כוח. המפעיל עשוי להיות מורכב מצילינדר פנאומטי או אמצעי הפעלה אחר כדי להניע את הערימה למטה אל החלק. מפעילים מכילים לעתים קרובות חיישנים והתקנים אחרים, כגון מקודדים ליניאריים או תאי עומס, כדי לספק משוב במהלך הריתוך. המפעיל מניע את הצופר אל החלק ומפעיל כוח עד להפעלת כוח הדק; בשלב זה, אולטרסאונד מוחל. לאחר מכן, הרעידות מועברות לחלקים, שם הם הופכים להיות ממוקדים בחרוז משולש של חומר - המכונה "מנהל אנרגיה" - שיכול להיחשב חומר נמס להקרבה במפרק הריתוך. ברגע שהחומר נמס, הרעידות האולטראסוניות נפסקות והמפעיל ממשיך בלחץ עד שהפלסטיק מתמצק ונוצר קשר חזק. תהליך הריתוך כולו, מתחילתו ועד סופו, מסתיים בדרך כלל תוך שניה עד שתיים.

כאמור, אחד המרכיבים החשובים ביותר של ריתוך קולי הוא המשרעת (רעידות) שהמחסנית מספקת. הסיבה לכך היא שפלסטיקים מסוימים דורשים יותר משרעת לריתוך מאחרים. פולימרים אמורפיים (ABS, פוליקרבונט, פוליסטירן) נוטים לדרוש משרעת נמוכה, בעוד שחצי גבישים (ניילון, פוליפרופילן) דורשים יותר משרעת משמעותית לריתוך.

מהנדס יישומים מנוסה תמיד יכול לעבוד כדי לקבוע את התדירות ואת בחירת הכלים הנכונים עבור מכלול וסוג חומר נתון.

ריתוך אולטראסוני הוא שיטת הרכבה מקובלת בתעשיית הפלסטיק למגוון יישומי הרכבת רכיבים בכל השווקים העיקריים: רפואי, B&CE, רכב, מכשירי חשמל, לא ארוגים, אריזות ועוד. היתרונות לריתוך קולי כוללים זמן מחזור קצר, קשרים בעלי חוזק גבוה וביטול חומרים מתכלים (כלומר, דבקים). כאשר בוחנים האם ריתוך קולי מתאים ליישום, עדיף להתייעץ עם מהנדס יישומים מנוסה כדי לקבוע את שיטת ההרכבה המתאימה.